Varmeoverførselsolieer en slags specialolie med god termisk stabilitet, der bruges til indirekte varmeoverførsel.Varmeledningsolie kan ikke kun opfylde kravene til opvarmning og afkøling af forskellige temperaturer i et bredere temperaturområde, men også realisere proceskravene til højtemperaturopvarmning og lavtemperaturkøling med den samme varmeledningsolie i det samme system, hvilket kan reducere kompleksiteten af systemet og driften.Derfor er varmeledningsolieopvarmningssystem meget udbredt i kemisk fiber, materiale og andre industrier.

Karakteristika for varmeledningsoliesystem:

1.Under betingelse af næsten atmosfærisk tryk, kan opnå meget høj driftstemperatur - det vil sige i høj grad kan reducere driftstrykket og sikkerhedskravene til højtemperaturvarmesystem, forbedre systemets og udstyrets pålidelighed;

2. Det varmeledende olieopvarmningssystem udelader vandbehandlingssystemet og udstyr, hvilket forbedrer systemets termiske effektivitet og reducerer vedligeholdelsesbelastningen af udstyr og rørledninger - det vil sige, at varmesystemets initiale investerings- og driftsomkostninger kan blive reduceret.

Potentielle risici ved det termiske oliesystems ydeevne:

1.På grund af den lokale overophedning af varmesystemet under brugen af den varmeledende olie, er termisk krakningsreaktion tilbøjelig til at forekomme, hvilket resulterer i flygtige oligomerer med lavt flammepunkt.Polymerisering mellem oligomerer producerer uopløselige og uopløselige polymerer, som ikke kun hindrer strømmen af olieprodukter og reducerer den samme varmeledningseffektivitet, men også forårsager muligheden for lokal overophedningsdeformation og sprængning af rørledningen.

2.Fyldning af varmeoverførselsolie og opløst luft og varmebærersystem er oxidationsreaktionen af resterende luft under opvarmningsbetingelser, og dannelsen af organisk syre og kolloid klæber til olierørledningen, hvilket ikke kun påvirker levetiden af varmeoverførselsmediet og blokerer rørledningen, men forårsager også let syrekorrosion af rørledningen og øger risikoen for systemdriftslækage.

Ulykkerne med varmeoverførselsolieopvarmningssystem inkluderer:brand af termisk isoleringslag, brand af ekspansionsbeholderens udstødning og termisk isoleringslag, brand af varmeoverførselsoliesystemets driftsområde, brand og eksplosion af varmeoverførselsolielagertanken, brand og eksplosion af varmeoverførselsolievarmeveksleren eller reaktor (kedel), ovneksplosion osv. Det kan ses, at mange almindelige uheld med termisk oliefyringsanlæg er mere eller mindre relateret til lækage.

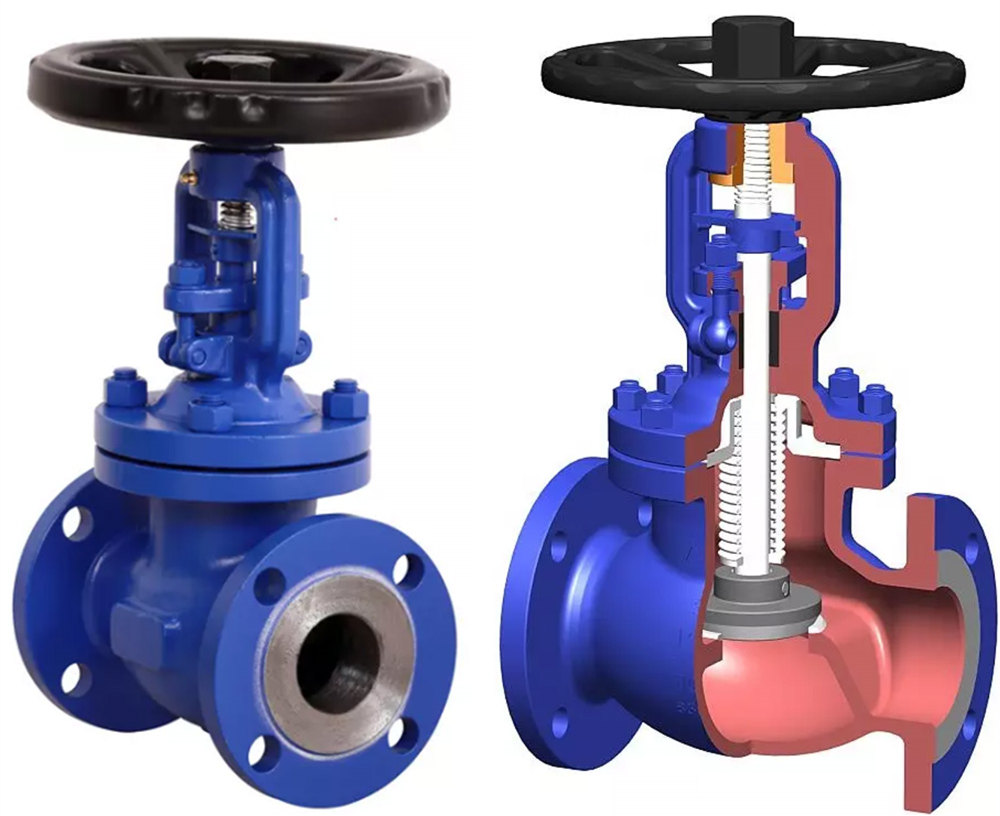

Ventilkrav til standard tekniske og designspecifikationer i varme oliesystemer omfatter: an udstødningsventilpå det højeste punkt og en nedblæsningsventil på det laveste punkt.Det varme oliesystems rørledning skal tilsluttesflangerundtagen enhedsgrænseflader, instrumentgrænseflader eller ventiler.Alle andre grænseflader er svejset.Detflangeskal være indstillet rille overflade, og det nominelle tryk bør ikke være mindre end 1,6 MPa.For varmeledningsolie med temperatur højere end 300 grader er det nominelle tryk påflangebør ikke være mindre end 2,5 MPa.Flengerskal stumpsvejses i stedet for fladsvejsede flanger.Flangepakningen på det varme oliesystem må ikke bruge asbestgummiplade, metalviklingspude eller ekspanderet grafitkompositpude bør bruges.Det varme oliesystem skal være forsynet med en sikkerhedsventil, og sikkerhedsventilen skal være en bælgtæt sikkerhedsventil.

Ventilmaterialet i det varme oliesystem må ikke være støbejern eller ikke-jernholdigt metal.I betragtning af dets lave tryk, høje temperatur og permeabilitet er særlig stærk, i henhold til de standard tekniske designspecifikationer, skal den varme olierørlednings afskæringsventil bruge bælgetætningsafskæringsventil, reguleringsventil skal bruge bælgtætningsmanchetreguleringsventil, sikkerhedsventil vha. fuld åben bælgtætningssikkerhedsventil.

På grund af egenskaberne ved oxidationsstabilitet af varmeledningsolie vil lækagen af varm olieventil ikke kun forårsage forbrænding af isoleringslag eller forbrænding og eksplosion af udstyr, men også forårsage oxidationsreaktionen af varmeledningsolie og opløst luft i tilfælde af varme, genererer organisk syre korrosionsventil indvendige dele.Så den varme olieventil bør ikke kun lave nogen intern lækage, men også ikke lave nogen ekstern lækage.

Generel pakning af kugleventilpakning ved grafitbearbejdning støbning, hvis renheden af grafit ikke er nok, vil dens oliemodstand blive meget dårlig, når varmeledningsolien ind i grafitpakningen, er nogle urenheder i grafitten nemme at opløse ved varmeledning olie, hvilket resulterer i grafitpulver, kan ikke få grafitpakningen til at opnå tætningseffekt, dette er hovedårsagen til, at pakningsventilen ofte lækker.Bælgtætningen forhindrer direkte kontakt mellem varm olie og grafit, hvilket løser problemet med, at varm olie lækker fra stammen, når grafitpakningen er opløst.

Fordi permeabiliteten af varmeledningsolie er meget stærk (ca. 50 gange dampens), hvis påfyldningstætningen vælges, er den meget let at lække ud, hvilket fører til spild af varm olie, snavset udstyr og jord og bælgstrukturen kan fuldstændig realisere nul lækage og ingen sliddele.

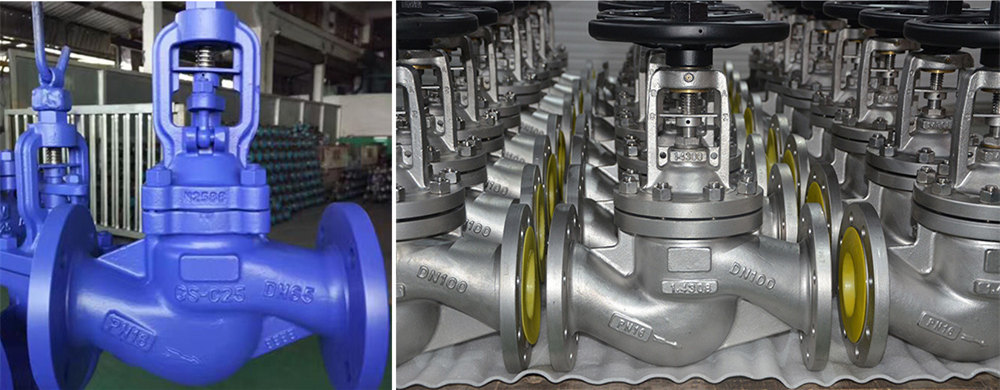

På grund af den potentielle fare for oxidationsstabilitet af varmeledningsolie er de indvendige dele af ventilen lavet af rustfrit stål, som kan modstå 425 ℃ høj temperatur, korrosionsbestandighed, og kontakten er særlig nem.

Fra det overordnede livssynspunkt er den generelle levetidbælgtætningsventiler bedre end andre ventiler.Varmeoverførselsolien har høj viskositet og stor strømningsmodstand i kold tilstand.Ventilkernen vedtager hurtig åbningstype, som kan forbedre strømningshastigheden og overvinde strømningsmodstanden godt, når du starter.Derfor, for at sikre stabiliteten i produktionen, men også for at reducere de faktiske driftsomkostninger, bør varmeoverførselsoliesystemet vælge hurtigåbningsventilkernen ibælgetætningsstopventil, kan ikke vælge pakningstætningsstopventil eller generel ventil.

Bælgetætningsklodeventilproduceret af BESTOP er meget velegnet til at afskære rørledningstransporten af varmt oliesystem.

Indlægstid: 29-jan-2023